UPSTREAM

UPSTREAM

Katalysatorsystem

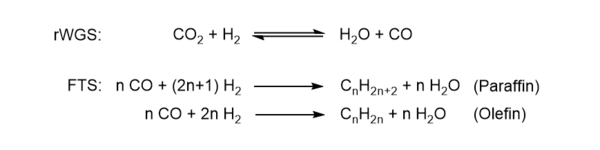

Die Grundlage des Vorhabens stellt das Katalysatorsystem dar, mit dem die direkte Synthese von α-Olefinen aus CO2 und H2 ermöglicht werden soll. Hierzu wird die Fischer-Tropsch-Synthese (FTS) mit der reverse Wasser-Gas-Shift-(rWGS)-Reaktion gekoppelt.

Die FTS ist eine lange bekannte Synthesereaktion, die zur Herstellung von Kohlenwasserstoffen aus Kohlenmonoxid und Wasserstoff genutzt wird. Die Reaktion ist jedoch nicht selektiv und besitzt eine breite Produktverteilung, sodass sowohl kurzkettige als auch langkettige Kohlenwasserstoffe entstehen. Die Art der Kohlenwasserstoffe ist ebenfalls nicht selektiv. Neben dem Hauptanteil der Paraffine werden im wesentlichen Olefine synthetisiert. Einfluss auf die Produktverteilung hat das verwendete Katalysatormaterial, die Betriebsbedingungen und das Synthesegasverhältnis, sodass durch die Optimierung dieser Einflussgrößen die Selektivität der C2—C5 α-Olefine erhöht werden kann.

Das für die FTS benötigte Kohlenmonoxid soll durch die gekoppelte rWGS-Reaktion bereitgestellt werden. Die rWGS-Reaktion ist eine Gleichgewichtsreaktion, bei der CO2 und H2 auf der Edukt- und H2O sowie CO auf der Produktseite liegen. Auf Grund unterschiedlicher thermodynamischer Randbedingungen beider Reaktionen kommt es zu einer Limitierung des CO2-Umsatzes. Für die FTS bieten Reaktionstemperaturen von 320 bis 340 °C einen guten Kompromiss zwischen einer möglichst großen Menge kurzkettiger Kohlenwasserstoffe bei gleichzeitig noch vertretbaren Anteilen von unerwünschtem Methan. Allerdings liegt das thermodynamische Gleichgewicht der rWGS-Reaktion in diesem Temperaturbereich weitgehend auf der Eduktseite, sodass CO2-Umsätze von nur etwa 20 % zu erwarten sind. Eine Temperaturerhöhung zur Verschiebung des rWGS-Gleichgewichts bewirkt eine starke Zunahme der Methanbildung in der FTS, weshalb hierdurch keine Ausbeutesteigerung der angestrebten C2—C5-Olefine erreicht werden kann. Eine Lösung dieses Problems soll durch eine in situ-Wasserabtrennung im Reaktor erreicht werden. Hierbei wird stetig Wasser aus dem rWGS-Gleichgewicht entfernt, was zu einer Erhöhung des CO2-Umsatzes, bei gleicher Temperatur, führt.

Die Herausforderung bei der Entwicklung des Katalysatorsystems besteht darin, dass dieses sowohl für die rWGS-Reaktion als auch für die FTS-Synthese aktiv sein muss. Durch Verwendung von Eisen als Hauptkomponente soll der Katalysator in der Lage sein, beide Reaktionen im selben Reaktor bei gleichem Druck und gleicher Temperatur effizient durchzuführen. Hierzu sind die Besonderheiten und Anforderungen von rWGS- und FTS-Katalysatoren zu berücksichtigen. Kommerzielle rWGS-Katalysatoren sind in der Regel Vollkontakte, während FT-Katalysatoren häufig geträgert sind und daher Merkmale eines Schalenkatalysators aufweisen, sodass auf interne Diffusionsprozesse geachtet werden muss. Es werden neue Konzepte entwickelt, die beiden Anforderungen gerecht werden. Zudem werden neue Strategien zur Verringerung der Verkokung bzw. Sinterung untersucht. Dazu werden Dotierungen z. B. mit Cu sowie Oberflächenmodifikation durch Hydrophobisierung eingesetzt. Die Kombination von Redoxzentren und moderater Azidität soll zudem das teilweise Cracken langkettiger Produkte ermöglichen, wodurch die Ausbeute kurzkettiger Olefine zusätzlich erhöht wird.

Reaktortechnik

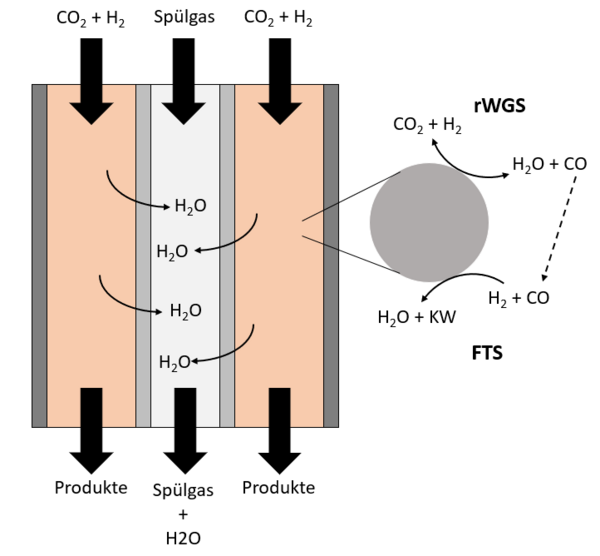

Im Synthesereaktor sollen das gekoppelte Katalysatorsystem, eine Membran zur Wasserabtrennung und eine gestufte H2-Zufuhr zur gezielten Einstellung des Synthesegasverhältnisses integriert werden. Durch die gestufte H2-Zufuhr wird einerseits das Synthesegasverhältnis eingestellt, wodurch die Selektivität zu kurzkettigen α-Olefinen erhöht werden kann. Andererseits bietet dies Vorteile in der Temperaturführung im Reaktor. So wird umgangen, dass die Eduktzufuhr durch eine Hotspot-Bildung nahe des Reaktoreingangs limitiert ist.

Die Integration der Membran zur Wasserabtrennung und die gestufte H2-Zufuhr stellen hohe Anforderungen an das Design des Reaktors, da dieser neben einer möglichst großen Membranfläche auch ausreichend große Flächen für die Wärmeabfuhr bereitstellen muss. Der schematische Aufbau des Reaktors orientiert sich an einem üblichen Membranreaktor. Die Membran wird zentral im Reaktor angeordnet und von einem Spülgas durchströmt. In dem Ringspalt zwischen Reaktorwand und Membran befindet sich der Katalysator, an dem simultan die rWGS-Reaktion und FTS ablaufen.

Essentiell für die Realisierung des Membranreaktors ist eine selektiv arbeitende Membran. Die Entwicklung der Membran konzentriert sich auf Membranen mit einer Porengröße < 0,5 nm. Durch den gleichzeitigen Einsatz wasseranziehender Membranmaterialien soll eine selektive Abtrennung von Wasser aus dem Gasgemisch, bestehend aus H2, CO2 und Produktgasen, ermöglicht werden. Grundlegend werden Zeolith und Kohlenstoff als mögliche Membranmaterialien untersucht.